Allgemein

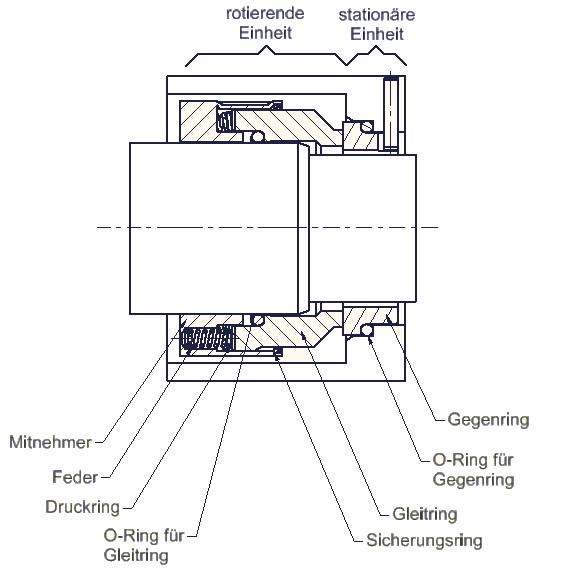

Bezeichnungen an einer zeitgemäßen Gleitringdichtung

Unterschied zwischen Außen- und Innenbelasteter Gleitringdichtung

Außenbelastete Gleitringdichtung werden durch die Druckverhältnisse P1 > P2 bestimmt.

Innenbelastete Gleitringdichtung werden durch die Druckverhältnisse P2 > P1 bestimmt.

Alle Nachfolgenden Berechnungen, beziehen sich auf einen linearen Dichtspalt und für reine Außenbelastung der Gleitringdichtung. Verwerfungen der Gleitflächen werden vernachlässigt.

Die Ihnen hier zur Verfügung stehenden Berechnungen wurden mit so viel Sorgfalt wie möglich erstellt. Für die Korrektheit des Ergebnisses schließen wir dennoch jede Haftung aus.

|

Legende der Verwendeten Formelzeichen und Einheiten: |

Werte für die Beispielberechnungen |

|

IDG = Innendurchmesser der Gleitfläche in mm |

45,90mm |

|

ODG = Außendurchmesser der Gleitfläche in mm |

55,00mm |

|

DA = Außendurchmesser der rotierenden Einheit (Produktberührt) in m |

0,065 m |

|

Dh = Hydraulischer Durchmesser in mm |

48,00mm/54,30mm |

|

U*A = Wärmedurchgangskoeffizient * Fläche der anstehenden Produkttemperatur (Konstante) |

0,00025 |

|

Tpod = Produkttemperatur |

170°C |

|

delta p = Druckdifferenz zwischen P1 und P2 in MPa |

2,8MPa (28bar) |

|

n = Drehzahl in 1/min |

3600 1/min |

|

l = Länge der rotierenden Einheit in m (Produktberührt) |

0,035m |

|

k = Druckkoeffizient Dimensionslos variiert zwischen 0,5 und 0,8

(auch Druckbeiwert

cp) |

0,5 |

|

mu = Reibungskoeffizient der Abzudichtenden Flüssigkeit Dimensionslos, bei Industrie Anwendungen meist zwischen 0,01 und 0,18 |

0,07 |

|

Pf = Federkraft in N |

150N |

|

|

|

|

A = Gleitfläche in mm^2 |

|

|

F0 = Öffungskraft in N |

|

|

B = Balancefaktor Dimensionslos |

|

|

Pfs = Gleitflächendruck durch Federkraft in MPa |

|

|

Pfg = Gesamt Gleitflächendruck in MPa |

|

|

Dm = Mittlerer Gleitflächen Durchmesser in mm |

|

|

Ti = Drehmoment in Nm |

|

|

Ta = Losbrechdrehmoment in Nm |

|

|

delta T = Temperaturdifferenz zwischen Produkttemperatur – gewünschte Sperrflüssigkeitstemperatur |

|

|

P = Verlustleistung in kW |

|

|

Pw = Wirbelverluste in kW |

|

|

Pe = Wärmeeintrag in kW |

|

Berechnungsbeispiel:

|

Gleitfläche A

A=Pi*(ODG^2-IGD^2)/4

|

=3,14*(55^2-45,9^2)/4 =721mm^2

|

|

Öffnungsskraft F0

F0=A*delta p*k

|

=721*2,8*0,5 =1009N

|

|

Balancefaktor Außenbelastet

B=(ODG^2-Dh^2)/(ODG^2-IDG^2)

Balancefaktor Innenbelastet

B=(Dh^2-IDG^2)/(ODG^2-IDG^2)

|

=(55^2-48^2)/(55^2-45,9^2) =0,78

=(54,3^2-45,9^2)/(55^2-45,9^2) =0,92 |

|

Gleitflächendruck durch Federkraft

Pfs=Pf/A

|

=150/721 =0,21MPa

|

|

Gesamt Gleitflächendruck

Pfg=delta p*(B-k)+Pfs

|

=2,8*(0,78-0,5)+0,21 =0,99MPa |

|

Mittlerer Durchmesser der Gleitfläche

Dm=(ODG+IDG)/2

|

=(55+45,9)/2 =50,45mm |

|

Drehmoment

Ti=Pfg*A*mu*(Dm/2000)

|

=0,99*721*0,07*(50,45/2000) =1,26Nm |

|

Losbrechmoment

Ta=Ti*4

|

=1,26*4 =5,04Nm |

|

Verlustleistung an der Gleitfläche

P=(Ti*n)/9548

|

=(1,26*3600)/9548 =0,475kW |

|

Wirbelverluste

Pw=1,02*10-6*n^2,8*DA^3,6*l (DA und l in ´m´) |

=1,02*10-6*3600^2,8*0,065^3,6*0,035 =0,0173kW

|

|

Wärmeeintrag

Pe=U*A*Dh*deltaT

|

=0,00025*48*(170-60) =1,32kW

|

Verbesserte Berechnung des Wärmeeintrags:

Improvements to the API Equation

The heat soak estimates can be improved by making slight modifications to the API 682 heat soak equation as follows:

Hs = m1m2m3m4m5m6UAdeltaT

where

Hs =

heat soak, Btu/hr

UA = the API default of 12S where S is the seal size in inches

ΔT = pump

temperature – seal chamber temperature, °F

m1 =

speed factor, (rpm/1800)0.26 , for

example

= 1.0 for 1800 rpm (base case)

= 1.2 for 3600 rpm

= 0.90 for 1200 rpm

m2 =

thermal conductivity factor

= 1.0 for stainless steel (base case)

= 2.3 for carbon steel and cast iron

= 1.4 for 12% chrome steel

m3 =

thickness factor

= 1 for 1 inch thick seal chamber wall (base case)

= 0.81 for 0.5 inch thick seal chamber wall

= 1.13 for 1.5 inch thick seal chamber wall

= 1.24 for 2.0 inch thick seal chamber wall

m4 =

bore factor, (seal chamber bore/API bore)

= 1.0 minimum

= 1.0 for API 610 standard bore and seal sizes

m5 =

viscosity factor, (.4/u)0.15 ,

for example

= 1.0 for 0.4 cP (base case)

= 1.11 for 0.2 cP

= 0.87 for 1 cP

= 0.68 for 5 cP

= 0.62 for 10 cP

m6 =

combined fluid properties factor excluding viscosity

= 1 for water (base case)

= 0.78 for synthetic oil barrier fluids

= 0.72 for conventional lube oils

= 0.65 for non-vaporizing hydrocarbon mixtures

= 0.53 for vaporizing hydrocarbon mixtures

Extension of Example

The improved heat soak equation will now be applied to the previous example. Suppose the shaft speed is 3600 rpm; the viscosity of the barrier fluid is 5 cP at the target temperature of 150 °F. The seal chamber is stainless steel and the walls are 1.5 inches thick. Consider the various multiplier factors and obtain an improved estimate for heat soak.

· For 3600 rpm, m1 = 1.2

· For stainless steel, m2 = 1.0

· For 1.5 inch wall thickness, m3 = 1.13

· For the API dimensional envelope, m4 = 1.0

· For viscosity of 5 cP, m5 = 0.68

· For synthetic barrier fluids, m6 = 0.78

The product of all these factors is 0.719; therefore an improved heat soak estimate is

Hs = (0.719)(14700)

Hs = 10569

Btu/hr

Anmerkungen:

|

Belastungsfaktor B |

||||

|

Belastungsfaktor B, Belastungsverhältnis, B-Wert, Balancefaktor. Der hydraulische Belastungsfaktor B wird definiert als das Verhältnis von hydraulisch belasteter Fläche zur Gleitfläche. |

||||

Bei B > 1 spricht man von belasteten (Einsatzgebiete bei Industriedichtungen bis ca. 10bar), bei B < 1 von entlasteten Gleitringdichtung. Übliche Balancefaktoren liegen bei B=0,6 … 0,9. Mit steigendem B-Wert steigt die Dichtflächenbelastung, der Dichtspalt wird enger, die Leckage geringer, der Verschleiß steigt. Mit fallendem B-Wert wird die Dichtflächenbelastung reduziert, daher werden bei Anwendungen im Hochdruck- und Hochgeschwindigkeitsbereich entlastete GLRD eingesetzt. Nach API 682 (American Petroleum Institute)werden nur noch entlastete Dichtungen eingesetzt. Der fallende B-Wert bewirkt eine bessere Schmierfilmausbildung, aber auch höhere Leckage. Ein zu niedrig angesetzter, oder sich durch Dichtspaltverwerfungen einstellender, B-Wert kann ein Abheben der Gleitflächen bewirken.

Wirbelverluste Pw

Das rotierende Teil der Dichtung, das sich im Stopfbuchsraum befindet, die offenen Federn usw. bewirken eine entsprechende Turbulenz die zu einer Verlustleistung führt. Diese Verlustleistung wirkt jedoch erst ab einer Umfangsgeschwindigkeit von >25m/s.

Wärmeeintrag Pe

Der Wärmeeintrag kommt, bei Produkttemperaturen höher der Sperrflüssigkeit, zum tragen. Wichtig hierbei ist die zulässige Sperrflüssigkeitstemperatur, die durch den Dichtungshersteller oder den Betreiber festgelegt werden sollte. Im Allgemeinen sollte die Sperrflüssigkeit 80°C nicht übersteigen.

Um die Berechnung zu erleichtern wurde von Stahl/Stahlguß Pumpengehäuse und Edelstahl Wellenhülse und Dichtungsgehäuse ausgegangen.